Твердосплавные инструменты с покрытием имеют следующие преимущества:

(1) Материал покрытия поверхностного слоя обладает чрезвычайно высокой твердостью и износостойкостью. По сравнению с твердым сплавом без покрытия, твердый сплав с покрытием позволяет использовать более высокие скорости резания, тем самым повышая эффективность обработки, или может значительно увеличить срок службы инструмента при той же скорости резания.

(2) Коэффициент трения между материалом с покрытием и обрабатываемым материалом невелик. По сравнению с твердым сплавом без покрытия, сила резания твердого сплава с покрытием в определенной степени снижается, а качество обработанной поверхности улучшается.

(3) Благодаря хорошим комплексным характеристикам твердосплавный нож с покрытием обладает большей универсальностью и более широким диапазоном применения. Наиболее часто используемый метод покрытия из цементированного карбида — это высокотемпературное химическое осаждение из паровой фазы (HTCVD). Плазмохимическое осаждение из паровой фазы (PCVD) используется для покрытия поверхности цементированного карбида.

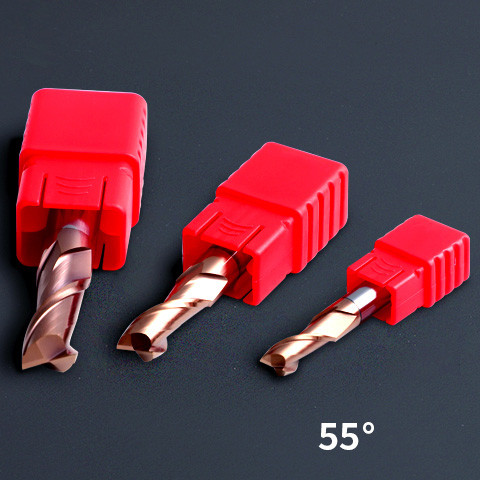

Типы покрытий твердосплавных фрез:

Тремя наиболее распространенными материалами покрытия являются нитрид титана (TiN), карбонитрид титана (TiCN) и алюминид титана (TiAIN).

Покрытие из нитрида титана может повысить твердость и износостойкость поверхности инструмента, снизить коэффициент трения, уменьшить образование наростов и продлить срок службы инструмента. Инструменты с покрытием из нитрида титана подходят для обработки низколегированной и нержавеющей стали.

Поверхность покрытия из карбонитрида титана серая, твердость выше, чем у покрытия из нитрида титана, а износостойкость лучше. По сравнению с покрытием из нитрида титана, инструмент с покрытием из карбонитрида титана может обрабатываться с большей скоростью подачи и скоростью резания (на 40% и 60% выше, чем у покрытия из нитрида титана соответственно), а скорость съема материала заготовки выше. Инструменты с покрытием из карбонитрида титана могут обрабатывать различные материалы заготовок.

Покрытие из алюминида титана имеет серый или черный цвет. В основном он нанесен на поверхность основы инструмента из цементированного карбида. Его все еще можно обрабатывать, когда температура резки достигает 800 ℃. Подходит для высокоскоростной сухой резки. При сухой резке стружку в зоне резания можно удалить сжатым воздухом. Алюминид титана подходит для обработки хрупких материалов, таких как закаленная сталь, титановый сплав, сплав на основе никеля, чугун и алюминиевый сплав с высоким содержанием кремния.

Нанесение покрытия на твердосплавную фрезу:

Прогресс технологии покрытия инструментов также отражается на практичности нанопокрытий. Нанесение на материал основы инструмента сотен слоев материалов толщиной в несколько нанометров называется нанопокрытием. Размер каждой частицы материала нанопокрытия очень мал, поэтому граница зерен очень длинная, что обеспечивает высокую твердость при высоких температурах. Прочность и вязкость разрушения.

Твердость нанопокрытия по Виккерсу может достигать HV2800~3000, а износостойкость повышается на 5%~50% по сравнению с микронными материалами. По имеющимся данным, в настоящее время разработано 62 слоя покрытия инструментов с чередующимися покрытиями из карбида и карбонитрида титана и 400 слоев инструментов с нанопокрытием TiAlN-TiAlN/Al2O3.

По сравнению с вышеуказанными твердыми покрытиями сульфидное (MoS2, WS2), нанесенное на быстрорежущую сталь, называется мягким покрытием, которое в основном применяется для резки высокопрочных алюминиевых сплавов, титановых сплавов и некоторых редких металлов.

Если у вас есть какие-либо потребности, пожалуйста, свяжитесь с XINFA, мы готовы предложить клиентам инструменты стандартного размера в короткие сроки, а также индивидуальный план инструментов для клиентов.

Время публикации: 14 августа 2015 г.