Процесс сварки с узким зазором относится к процессам сварки глубоких и узких канавок толстых заготовок. Обычно соотношение глубины и ширины канавки может достигать 10-15. При использовании процесса сварки под флюсом возникает проблема удаления шлака и шлаковой оболочки каждого сварного шва. При обычных процессах сварки под флюсом предполагается, что шлаковая оболочка может отпасть автоматически. Если шлаковая оболочка не может отпасть автоматически, то вручную удалить шлаковую оболочку по глубокой и узкой канавке шириной всего 20-30 мм будет очень сложно. По этой причине, из практики методов сварки под флюсом, люди исследовали метод сварки под флюсом с узкой щелью, при котором шлаковая оболочка может отпасть автоматически - процесс сварки под флюсом с узкой щелью «рыбий чешуи».

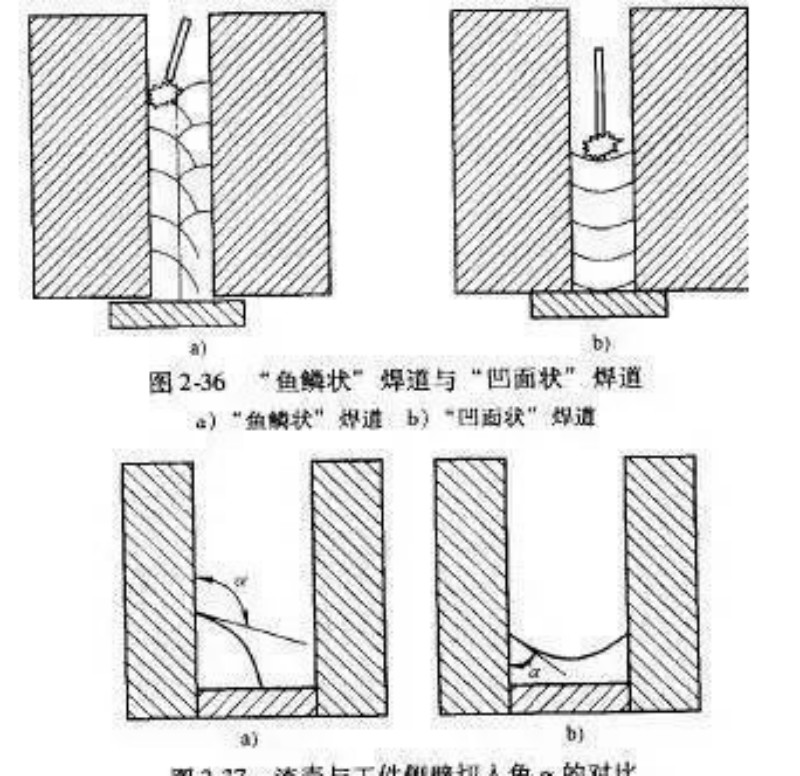

Разница между этим швом «рыбий чешуи» и «вогнутым» швом (рис. 2-36) заключается в том, что шлаковая оболочка имеет разное поверхностное натяжение из-за разных углов резания между шлаковой оболочкой и боковой стенкой заготовки (рис. 2). -37). Поверхностное натяжение сварного шва «рыбий чешуи» может привести к автоматическому отпадению шлаковой оболочки; при этом поверхностное натяжение «вогнутого» шва обеспечивает прочное прилегание шлаковой оболочки к боковой стенке заготовки. По вышеуказанным причинам в процессе сварки под флюсом с узкой щелью не следует использовать «вогнутый» сварной шов, а следует использовать сварной шов «рыбий чешуи».

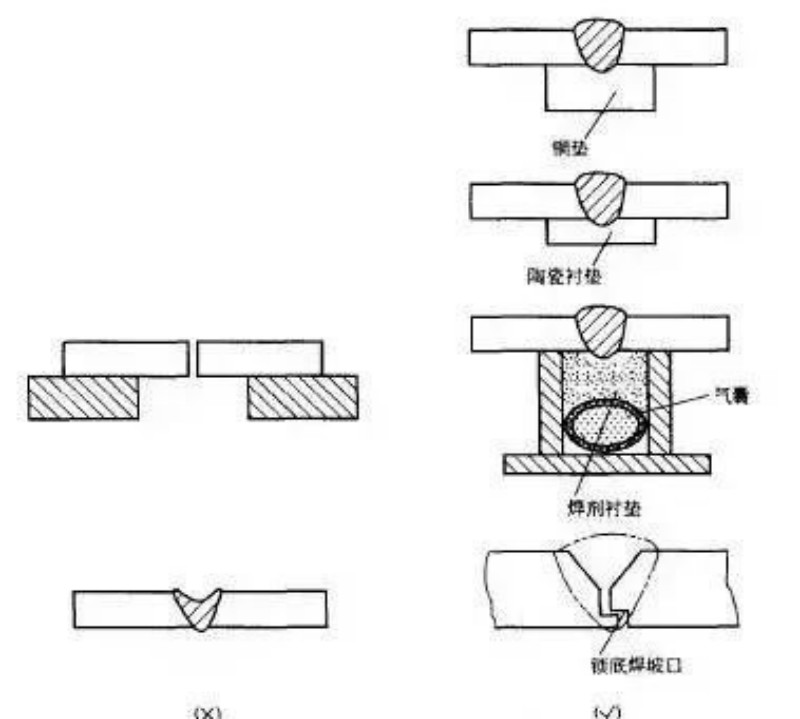

Сварка под флюсом позволяет за один проход проварить детали толщиной менее 20 мм. Из-за большой ванны расплава для достижения цели формовки за один проход необходимо использовать футеровку принудительного формования, чтобы дать ванне расплава остыть и затвердеть на футеровке, в противном случае заготовка будет легко прожжена. Глубина проплавления при подвесной сварке, как правило, не должна превышать 2/3 толщины пластины. Для односторонней сварки и двусторонней формовки швов можно использовать следующие технологические методы (Рисунок 2-35):

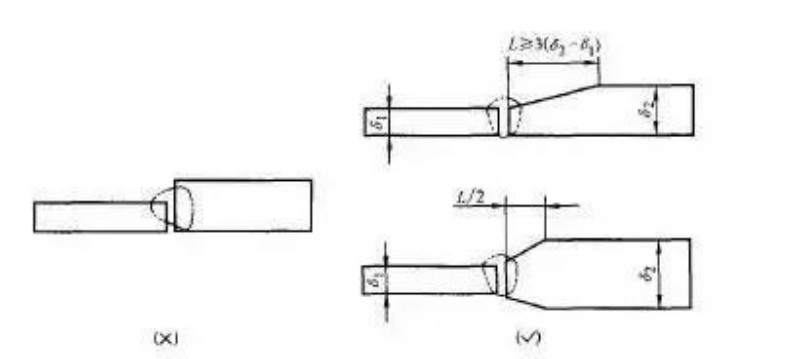

1) Приварка медной площадки. 2) Приварка временной керамической подкладки. 3) Сварка на флюсовой подушке. 4) Приварка постоянной накладки или заварка нижней части замка. Для силового соединения стыковых стальных листов разной толщины, если отклонение толщины двух листов превышает диапазон, указанный в стандарте, размер паза выбирают по толщине толстого листа или толстого листа. утоняется с одной или обеих сторон до той же толщины, что и тонкая пластина. Это позволит избежать концентрации напряжений, вызванной внезапными изменениями поперечного сечения стыкового сварного соединения.

1) Допустимая разница толщины листов различной толщины указана в Таблице 2-1.

2) Длина утончения. При утончении с одной стороны длина составляет 1/2 длины при утончении с одной стороны, как показано на рисунке Длина утонения L}3 (s2一s}); при двустороннем прореживании - 2-34.

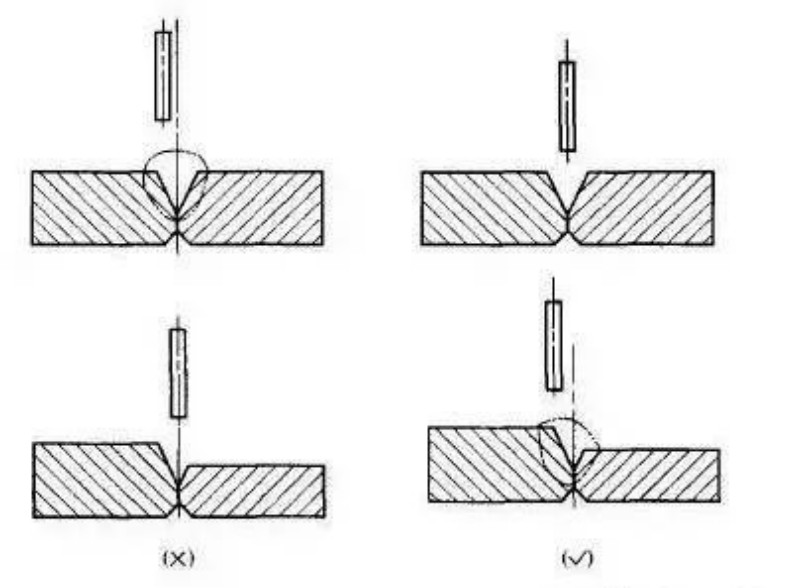

При сварке стыковых соединений листов одинаковой толщины сварочная проволока должна находиться на центральной линии сварного шва. Если сварочная проволока расположена не по центру, это может привести к таким дефектам, как неполный провар и смещение сварного шва. При сварке стыковых соединений листов разной толщины сварочную проволоку следует наклонять в сторону толстой пластины так, чтобы скорость ее плавления была такой же, как и у тонкой пластины, чтобы сварной шов формировался правильно. На Рисунке 2-31 показано смещение сварочной проволоки для стыковых соединений.

Направление и величина наклона сварочной проволоки различны, а также различна «сила раздувания дуги» и тепловое воздействие дуги на ванну расплава, что оказывает различное влияние на формирование сварного шва. В сварочной практике ширину шва, раскрытие расплава и коэффициент формирования шва можно регулировать путем изменения направления и величины наклона сварочной проволоки. Однако следует избегать слишком большого наклона сварочной проволоки, иначе это приведет к плохому формированию сварного шва. Влияние направления и размера наклона сварочной проволоки на формирование сварного шва показано на рисунке 2-30.

Сварочное оборудование Xinfa отличается высоким качеством и низкой ценой. Для получения подробной информации посетите:Производители сварочных и режущих станков – Китайские фабрики и поставщики сварочных и режущих станков (xinfatools.com)

Увеличение длины вылета сварочной проволоки при условии постоянного сварочного тока может увеличить скорость наплавки сварочной проволоки на 25–50 %, но при низком напряжении дуги глубина провара и ширина сварного шва уменьшатся. Форма шва, сваренного сварочной проволокой с увеличенной длиной вылета, совершенно отличается от формы шва, сваренного сварочной проволокой с нормальной длиной вылета. Поэтому, когда требуется большая глубина провара, нецелесообразно увеличивать длину выдвижения сварочной проволоки. Когда длина выдвижения сварочной проволоки увеличивается для увеличения скорости наплавки сварочной проволоки, одновременно следует увеличивать напряжение дуги, чтобы поддерживать соответствующую длину дуги.

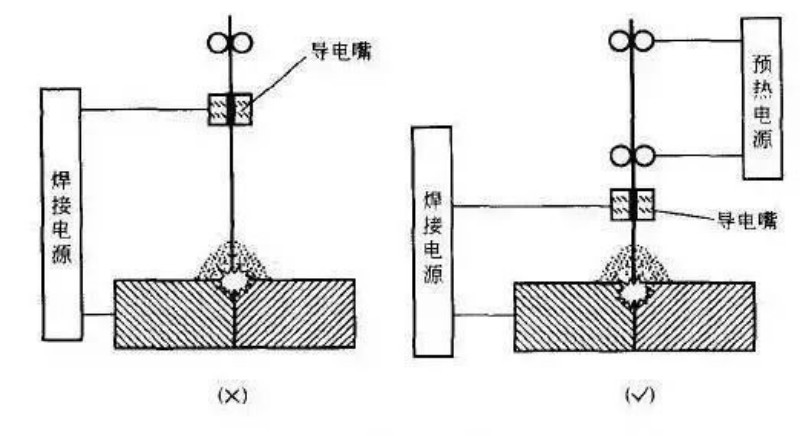

Дуговая сварка под флюсом с функцией предварительного нагрева сварочной проволоки позволяет увеличить скорость плавления сварочной проволоки и количество наплавленной сварочной проволоки без увеличения подвода тепла к основному материалу, тем самым достигая цели повышения эффективности сварки. Длина выдвижения сварочной проволоки и предварительный нагрев сварочной проволоки показаны на Рисунке 2-29.

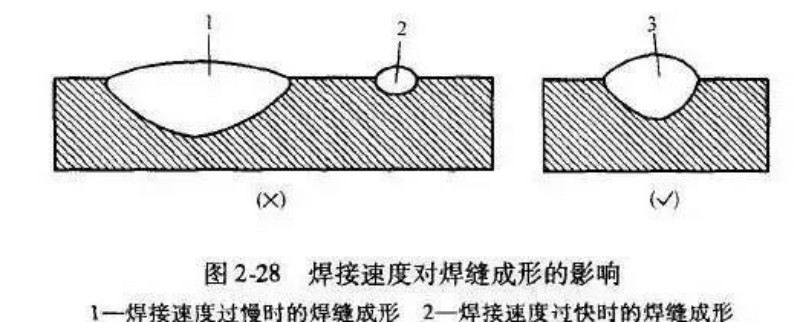

При определенных условиях мощности дуги изменения скорости сварки изменяют погонную теплоту сварного шва, тем самым изменяя глубину и ширину сварного шва. При высокой скорости сварки из-за недостаточного дугового нагрева сварного соединения глубина и ширина сварного шва значительно уменьшаются, степень проваривания уменьшается, а в тяжелых случаях возникают такие дефекты, как подрез, неполное проплавление и пористость. Поэтому при увеличении скорости сварки необходимо увеличивать мощность дуги, чтобы сохранить постоянную глубину и ширину сварного шва. На Рисунке 2-28 показано влияние скорости сварки на формирование сварного шва.

При сварке под флюсом напряжение дуги определяется величиной сварочного тока, то есть при определенном сварочном токе длину дуги следует поддерживать постоянной, чтобы дуга «горела» стабильно и сварной шов формировался разумно. . Однако к следующим ситуациям следует относиться по-разному:

1) Когда поверхностный шов многослойного шва плохо собран или корневой зазор стыкового шва слишком велик, напряжение дуги не должно быть слишком маленьким. 2) Сварные швы с глубокими канавками не следует выполнять при более высоком напряжении дуги. Формирование сварных швов специальных деталей, соответствующих разным напряжениям дуги, показано на рисунке 2-27.

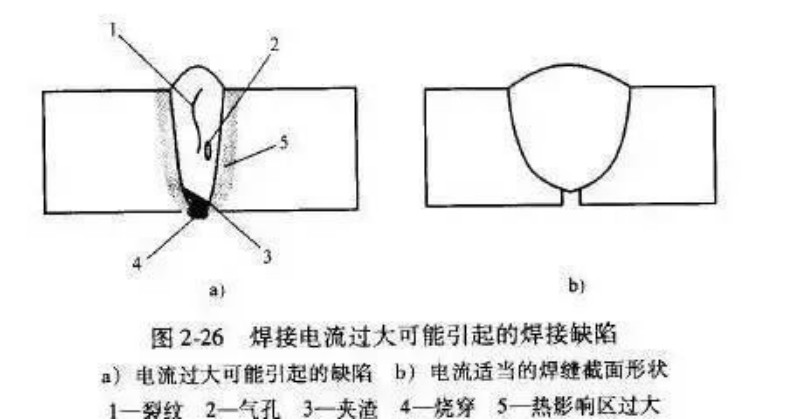

При определенных условиях изменение сварочного тока может изменить скорость плавления сварочной проволоки и глубину провара сварного шва. Однако чрезмерное увеличение сварочного тока неизбежно приведет к чрезмерной высоте сварного шва и чрезмерной глубине проплавления, что приведет к ухудшению формирования сварного шва. В то же время такое избыточное образование шва усугубляет усадку сварного шва, вызывая тем самым такие дефекты, как сварочные трещины, поры, шлаковые включения, а также чрезмерные зоны термического влияния и чрезмерную сварочную деформацию. Поэтому при увеличении сварочного тока необходимо соответственно увеличивать напряжение дуги, чтобы обеспечить подходящую форму сварного шва. Дефекты сварки, которые могут быть вызваны чрезмерным сварочным током, показаны на Рисунке 2-26.

Время публикации: 29 сентября 2024 г.